Ev / Kaynaklar / Bloglar / Sektör Haberleri / Jeneratör Rotoru için Gelişmiş Üretim Süreçleri ve Teknolojilerinin Araştırılması

Jeneratör Rotoru için Gelişmiş Üretim Süreçleri ve Teknolojilerinin Araştırılması

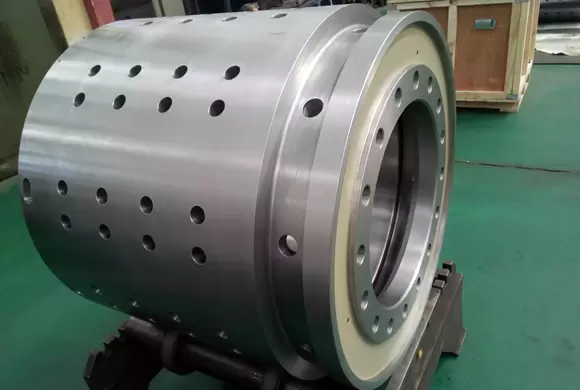

Elektrik üretimi alanında jeneratör rotoru, mekanik enerjiyi en yüksek verimlilik ve güvenilirlikle elektrik enerjisine dönüştürerek önemli bir rol oynar. Teknolojideki sürekli ilerleme ve temiz ve verimli enerjiye olan talebin artmasıyla birlikte, jeneratör rotorlarının tasarımı ve üretimi daha karmaşık ve zorlu hale gelmiştir.

Tasarım Genel Bakışı ve Zorlukları

Jeneratör rotorları, büyük boyutları, önemli ağırlıkları ve karmaşık geometrileriyle öne çıkan karmaşık bileşenlerdir. Temel Tasarım Özellikleri ve Zorlukları:

Büyük Parça Boyutu ve Ağırlığı: Tipik olarak, bir jeneratör rotor parçası bir tondan daha ağırdır ve bu da sağlam üretim ekipmanları ve taşıma prosedürleri gerektirir.

Hassasiyet Gereksinimleri: Gerekli minimum boyut toleransı 0,025 mm, konum toleransı ise 0,03 mm'dir. Bu son derece yüksek hassasiyet standartlarını karşılamak, rotorun çalışma verimliliğini ve uzun ömürlülüğünü sağlamak için çok önemlidir.

Üretimde Karmaşıklık: Parçanın boyutu ve hassasiyet gereksinimleri nedeniyle, işleme zorluğu önemlidir. Geleneksel üretim yöntemleri genellikle gerekli hassasiyeti ve yüzey kalitesini elde etmekte zorlanır.

Gelişmiş Üretim Prosesleri

Bu zorlukların üstesinden gelmek için çeşitli ileri üretim süreçleri ve teknolojileri geliştirilmiş ve uygulanmıştır.

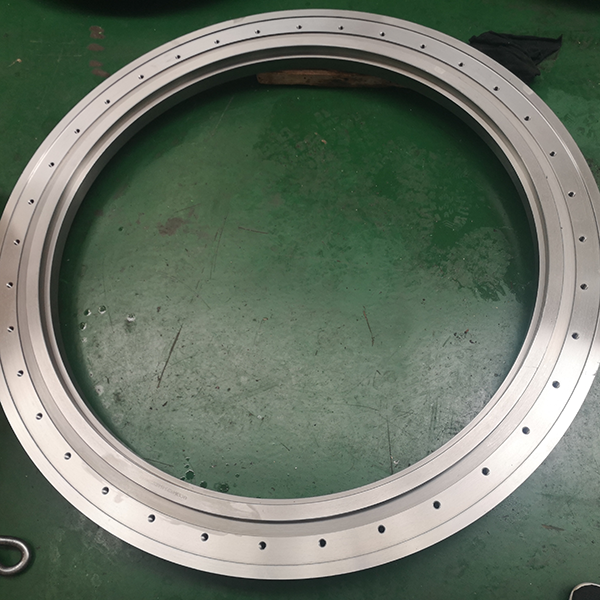

1. Hassas İşleme

Jeneratör rotorlarının üretiminde hassas işleme esastır. Üreticiler, son teknoloji Bilgisayar Sayısal Kontrol (CNC) makinelerini kullanarak, modern rotor tasarımlarının gerektirdiği sıkı toleransları elde edebilirler. Yüksek hızlı frezeleme ve beş eksenli işleme gibi teknikler, karmaşık parçaların olağanüstü hassasiyet ve yüzey kalitesiyle frezelenmesini sağlar.

Beş Eksenli İşleme: Bu teknoloji, karmaşık şekillerin tek bir kurulumda işlenmesine olanak tanır, bu da kullanım ve kurulum hatalarını azaltır ve böylece hassasiyeti artırır.

İşlem Sırasında Ölçüm: İşlem sırasında ölçüm sistemlerinin entegrasyonu, işleme sürecinin her aşamasının belirlenen toleransları karşılamasını sağlayarak, işleme sonrası düzeltmelere olan ihtiyacı en aza indirir.

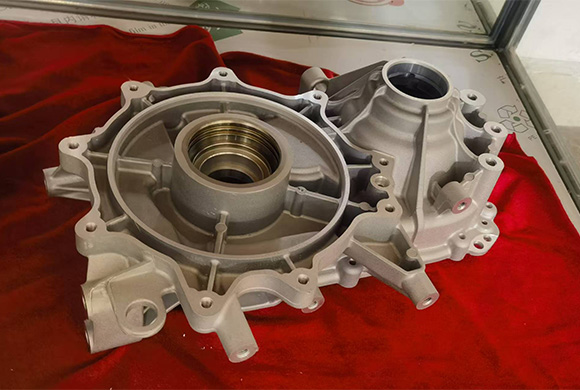

2. Katmanlı Üretim (3D Baskı)

Katmanlı üretim, özellikle metal 3D baskı, jeneratör rotoru üretimi için benzersiz avantajlar sunar. Katmanlı üretim (AM), istenen şekli oluşturmak için malzeme katmanları oluşturarak, geleneksel yöntemlerle elde edilmesi zor veya imkansız olan karmaşık iç soğutma kanalları ve diğer karmaşık özellikleri üretebilir.

Karmaşık Geometri: AM, rotor içerisinde karmaşık soğutma kanallarının oluşturulmasını sağlayarak termal yönetimi optimize eder ve verimliliği artırır.

Malzeme Verimliliği: Azaltılmış malzeme israfı ve yüksek performanslı alaşımların kullanılabilmesi, daha hafif ve daha güçlü rotorların üretilmesine katkıda bulunur.

3. Elektron Işını Kaynağı (EBW)

Elektron ışını kaynağı, özellikle büyük parçaların birleştirilmesinde rotor imalatında kritik bir işlemdir. EBW, malzemeyi birleşim noktasında eriten yüksek enerjili, odaklanmış bir elektron ışını sağlayarak, ısıdan minimum düzeyde etkilenen bölgelerle dar ve derin kaynaklar elde edilmesini sağlar.

Yüksek Hassasiyet: EBW, kaynak işlemi üzerinde hassas kontrol sağlayarak bozulmayı en aza indirir ve sıkı toleransları korur.

Kusursuz Kaynaklar: İşlem, çok düşük gözenekliliğe ve çatlak hassasiyetine sahip kaynaklar üreterek rotorun yapısal bütünlüğünü artırır.

Yapısal Performans ve Montaj Verimliliğinde İyileştirmeler

Bu ileri üretim süreçlerinin benimsenmesi jeneratör rotor tasarımı ve üretiminde önemli iyileştirmelere yol açmıştır.

Geliştirilmiş Yapısal Performans

Yüksek performanslı malzemeler ve hassas üretim teknikleri kullanılarak jeneratör rotorlarının genel yapısal performansı geliştirilmiştir. Optimize edilmiş soğutma kanalları ve gerilim giderici tasarımlar gibi özellikler, termal verimliliğin ve mekanik mukavemetin iyileştirilmesine katkıda bulunur.

Azaltılmış Montaj Süresi

Gelişmiş üretim süreçleri, özellikle de eklemeli imalat ve hassas işleme, rotor montaj sürecini kolaylaştırmıştır. Daha önce birden fazla parça ve bağlantı elemanı kullanılarak monte edilen bileşenler artık tek bir entegre parça olarak üretilebilmekte, bu da montaj süresinden büyük ölçüde tasarruf sağlamakta ve montaj hataları olasılığını azaltmaktadır.

Bütünsel Tasarım: Katmanlı üretim, karmaşık geometrilerin tek parça halinde oluşturulmasına olanak vererek, birden fazla montaj ihtiyacını ortadan kaldırır.

Otomatik Montaj Hatları: Montaj hatlarına otomasyon ve robotik entegrasyonu, manuel kullanımı daha da azaltır ve verimliliği artırır.

Hassasiyet Gereksinimlerini Karşılamak

Hassas işleme, proses içi ölçüm ve gelişmiş kaynak tekniklerinin birleşimi, jeneratör rotorlarının en zorlu hassasiyet gereksinimlerini karşılamasını sağlar. 0,025 mm'lik minimum boyut toleransı ve 0,03 mm'lik konum toleransı sürekli olarak sağlanarak, rotorun operasyonel verimliliği ve güvenilirliği garanti altına alınır.

Çözüm

Jeneratör rotorları için gelişmiş üretim süreçleri ve teknolojilerinin araştırılması, tasarım, üretim verimliliği ve yapısal performansta önemli ilerlemeler sağlamıştır. Hassas işleme, eklemeli üretim ve elektron ışını kaynağı yöntemlerini kullanan üreticiler, montaj süresini ve maliyetlerini azaltırken en zorlu teknik özellikleri karşılayan rotorlar üretebilirler. Enerji sektörü gelişmeye devam ettikçe, bu gelişmiş üretim teknikleri daha verimli, güvenilir ve sürdürülebilir jeneratör rotorlarının geliştirilmesinde önemli bir rol oynayacaktır.